Синтеровани неодимијум магнет се припрема тако што се сировине топе под вакуумом или инертном атмосфером у индукционој пећи за топљење, затим се обрађују у ливењу траке и хладе да се формира трака легуре Нд-Фе-Б. Траке од легуре се уситњавају да би се формирао фини прах пречника неколико микрона. Фини прах се затим сабија у оријентационом магнетном пољу и синтерује у густа тела. Тела се затим машински обрађују у одређене облике, површински обрађују и магнетизују.

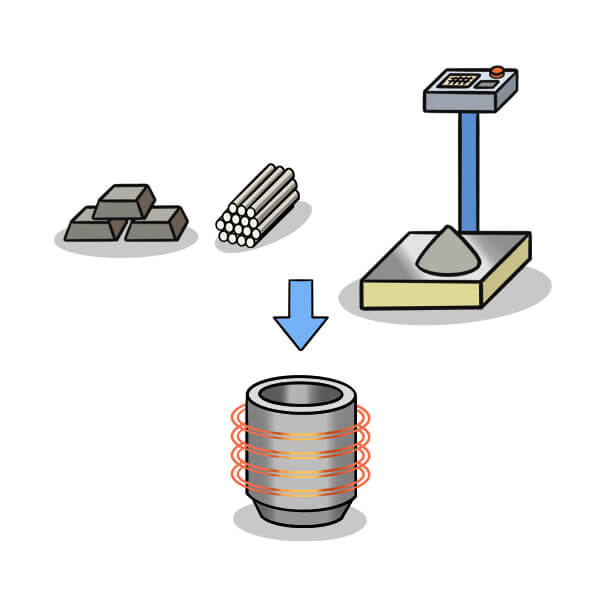

Вагање

Вагање квалификоване сировине директно је повезано са тачношћу састава магнета. Чистоћа или сировина и стабилност хемијског састава су темељ квалитета производа. Синтеровани неодимијумски магнет обично бира легуру ретких земаља као што је празеодимијум-неодимијум Пр-Нд мишметал, лантан-церијум Ла-Це мишметал и легура диспрозијум гвожђа Ди-Фе као материјал из разлога трошкова. Елементи високе тачке топљења бор, молибден или ниобијум се додају на начин феролегура. Слој рђе, инклузија, оксид и прљавштина на површини сировог материјала треба уклонити машином за микробластирање. Поред тога, сировина треба да буде у одговарајућој величини да би се испунила ефикасност у процесу каснијег топљења. Неодимијум поседује низак притисак паре и активна хемијска својства, тада ретки земни метал постоји одређени степен губитка испаравања и губитка оксидације током процеса топљења, стога, процес вагања синтерованог неодимијумског магнета треба размотрити додавање додатног ретког земног метала како би се осигурала тачност састава магнета.

Топљење и ливење траке

Топљење и ливење траке су од кључног значаја за састав, кристално стање и дистрибуцију фазе, што утиче на каснији процес и магнетне перформансе. Сирови материјал се загрева до растопљеног стања индукцијским топљењем средње и ниске фреквенције у вакууму или инертној атмосфери. Ливење се може обрадити када се растопина легуре оствари хомогенизација, издувавање и шљака. Добра микроструктура ливеног ингота треба да поседује добро израстао и фино велики стубасти кристал, затим фаза богата Нд треба да се дистрибуира дуж границе зрна. Поред тога, микроструктура ливеног ингота не би требало да садржи -Фе фазу. Фазни дијаграм Ре-Фе показује да је тернарна легура ретких земаља неизбежна за производњу -Фе фазе током спорог хлађења. Мека магнетна својства -Фе фазе на собној температури ће озбиљно оштетити магнетне перформансе магнета, тако да се морају инхибирати брзим хлађењем. Да би задовољио жељени ефекат брзог хлађења и инхибирао производњу -Фе фазе, Схова Денко КК је развио технологију ливења трака и убрзо постао рутинска технологија у индустрији. Уједначена дистрибуција фазе богате Нд и инхибиторни ефекат на фазу -Фе могу ефикасно смањити укупан садржај ретких земаља што је повољно за производњу магнета високих перформанси и смањење трошкова.

Хидроген Децрепитатион

Понашање хидрогенације ретких земних метала, легура или интерметалних једињења и физичко-хемијска својства хидрида су увек били важно питање у примени ретких земаља. Ингот легуре Нд-Фе-Б такође показује веома јаку тенденцију хидрогенације. Атоми водоника улазе у интерстицијско место између главне фазе интерметалног једињења и граничне фазе зрна богате Нд и формирају интерстицијско једињење. Затим се међуатомско растојање повећало и запремина решетке се проширила. Резултирајуће унутрашње напрезање ће произвести пукотине на граници зрна (интергрануларни прелом), лом кристала (транскристални лом) или дуктилни лом. Ове децрепитације долазе са пуцкетањем и стога су познате као децрепитација водоника. Процес децрепитације водоника синтерованог неодимијумског магнета се такође помиње као ХД процес. Пукотине на граници зрна и ломљење кристала који су настали у процесу децрепитације водоника учинили су Нд-Фе-Б слојни прах веома крхким и веома погодним за каснији процес млевења млаза. Поред повећања ефикасности млазног процеса млевења, процес децрепитације водоника је такође повољан за подешавање просечне величине праха финог праха.

Јет Миллинг

Млазно млевење се показало као најпрактичније и најефикасније решење у процесу праха. Млазно млевење коришћењем велике брзине млаза инертног гаса за убрзавање грубог праха до суперсоничне брзине и удар праха један у други. Основна сврха процеса праха је тражење одговарајуће просечне величине честица и дистрибуције величине честица. Разлика у горе наведеним карактеристикама показује различите карактеристике у макроскопским размерама које директно утичу на пуњење праха, оријентацију, сабијање, деформисање и микроструктуру насталу у процесу синтеровања, а затим осетљиво утичу на магнетне перформансе, механичка својства, термоелектричност и хемијску стабилност синтерованог неодимијумског магнета. Идеална микроструктура је фино и једнолично зрно главне фазе окружено глатком и танком додатном фазом. Осим тога, лаки смер магнетизације зрна главне фазе треба да буде распоређен дуж правца оријентације што је могуће доследније. Празнине, велика зрна или мека магнетна фаза ће довести до значајног смањења унутрашње коерцитивности. Реманентност и правоугаоност криве демагнетизације ће се истовремено смањити док правац лаког магнетизације зрна одступа од смера оријентације. При томе, легуре треба уситнити до монокристалних честица пречника од 3 до 5 микрона.

Збијање

Збијање оријентације магнетног поља се односи на коришћење интеракције између магнетног праха и спољашњег магнетног поља како би се прах поравнао дуж правца лаког магнетизације и учинио га у складу са коначним смером магнетизације. Збијање оријентације магнетног поља је најчешћи пут за производњу анизотропног магнета. Нд-Фе-Б легура је уситњена у монокристалну честицу у претходном процесу млевења. Монокристална честица је једноосна анизотропија и свака од њих има само један лак смер магнетизације. Магнетни прах ће се трансформисати у један домен из више домена под дејством спољашњег магнетног поља након што се лабаво напуни у калуп, а затим ће прилагодити своју лаку ц-осу смера магнетизације тако да буде у складу са смером спољашњег магнетног поља путем ротације или кретања. Ц-оса легираног праха у основи је задржала свој статус распореда током процеса сабијања. Сабијени делови треба да наставе са демагнетизацијом пре уклањања из калупа. Најважнији показатељ процеса збијања је степен оријентације. Степен оријентације синтерованих неодимијумских магнета одређен је различитим факторима, укључујући јачину оријентацијског магнетног поља, величину честица, привидну густину, метод сабијања, притисак сабијања итд.

Синтеровање

Густина збијеног дела може постићи више од 95% теоријске густине након процеса обрађеног синтеровања у високом вакууму или чистој инертној атмосфери. Због тога су шупљине у синтерованом неодимијумском магнету затворене што је обезбедило уједначеност густине магнетног флукса и хемијску стабилност. Пошто су трајна магнетна својства синтерованих неодимијумских магнета уско повезана са сопственом микроструктуром, топлотна обрада после процеса синтеровања је такође критична за прилагођавање магнетних перформанси, посебно унутрашње коерцитивности. Гранична фаза зрна богата Нд служи као течна фаза која може да подстакне реакцију синтеровања и обнови површинске дефекте на зрну главне фазе. Температура синтеровања неодимијумског магнета се обично креће од 1050 до 1180 степени Целзијуса. Превисока температура ће довести до раста зрна и смањити интринзичну коерцитивност. Да би се добила идеална интринзична коерцитивност, правоугаоност криве демагнетизације и неповратни губитак на високој температури, синтеровани неодимијумски магнет обично треба да обради двостепену топлотну обраду каљења на 900 и 500 степени Целзијуса.

Машинска обрада

Поред правилног облика са умереном величином, синтеровани неодимијум магнет је тешко директно постићи захтевани облик и тачност димензија у једном тренутку због техничких ограничења у процесу збијања оријентације магнетног поља, тако да је обрада незаобилазан процес за синтеровани неодимијум магнет . Као типичан материјал од кермета, синтеровани неодимијумски магнет је прилично тврд и крхак, тада се само сечење, бушење и брушење могу применити на његов процес обраде међу конвенционалном технологијом обраде. Сечиво сечиво обично користи сечиво обложено дијамантом или ЦБН пресвучено. Резање жице и ласерско сечење су добро прилагођени машинској обради магнета специјалног облика, али су у међувремену оптужени за ниску ефикасност производње и високе трошкове обраде. Процес бушења синтерованог неодимијумског магнета је првенствено усвојен дијамант и ласер. Неопходно је одабрати процес трепанирања када је унутрашњи отвор прстенастог магнета већи од 4мм. Као нуспроизвод у процесу трепанирања, трепанирано језгро се може користити за производњу другог погодног мањег магнета и на тај начин значајно повећати степен искоришћења материјала. Брусни точак за брушење копија производи се на бази брусне површине.

Површинска обрада

Површински заштитни третман је неопходна процедура за неодимијум магнет, посебно синтеровани неодимијум магнет. Синтеровани неодимијумски магнет има вишефазну микроструктуру и састоји се од Нд2Фе14Б главна фаза, фаза богата Нд и фаза богата Б. Фаза богата Нд показује веома јаку тенденцију оксидације и чиниће примарну батерију са главном фазом у влажном окружењу. Мала количина супституционих елемената је способна да побољша хемијску стабилност магнета, али долази по цену магнетних перформанси. Стога је заштита синтерованог неодимијумског магнета првенствено усмерена на његову површину. Површинска обрада синтерованог неодимијумског магнета може се класификовати на мокри и суви процес. Влажни процес се односи на магнете који се обрађују површински заштитним третманом у чистој води или раствору. Влажни процес укључује фосфат, галванизацију, галванизацију, електрофорезу, премазивање спрејом и потапање. Суви процес се односи на магнете који се обрађују површинском заштитном обрадом кроз физички или хемијски процес без контакта са раствором. Суви процес генерално садржи физичко таложење паре (ПВД) и хемијско таложење паре (ЦВД).

Магнетизација

Већина трајних магнета је магнетизована пре него што служе за предвиђену примену. Процес магнетизације се односи на примену магнетног поља дуж оријентацијског правца сталног магнета и постигнуто техничко засићење са повећаном јачином спољашњег магнетног поља. Сваком типу трајног магнетног материјала потребна је посебна јачина магнетног поља да би се испунило техничко засићење у правцу магнетизације. Реманенција и интринзична коерцитивност ће бити мање од својих потребних вредности осим ако је јачина спољашњег магнетног поља нижа од магнетног поља техничког засићења. Трајни магнет се може поделити на изотропни тип и анизотропни тип према томе да ли има лак смер магнетизације или не. Као анизотропни магнет са високом интринзичном коерцитивношћу, синтеровани неодимијум магнет треба да се магнетизује путем импулсне магнетизације. Кондензатор ће се напунити након исправљања, а затим ће се електрична енергија у кондензатору тренутно испразнити до магнетизирајућег уређаја. Магнетизирајући уређај може да генерише импулсно магнетно поље током тренутне јаке струје кроз њега. Дакле, перманентни магнет у калему ће бити магнетизован. Постоје различити обрасци магнетизације који се могу постићи на синтерованом неодимијумском магнету све док нису у супротности са његовим смером оријентације.